一、设计说明

本次设计范围为工艺流程设计、建筑设计、结构设计、给排水设计、传(运)输设计、通风与排烟设计、电气设计、弱电设计、尾矿废渣设计、污水处理设计、主要设备选型设计、厂区园林绿化设计,以及相关辅助配套设施设计等。

(一)规模

建设年处理量60万吨红土镍矿的两条生产线,日处理2000吨规模,

采矿规模:3000t/d,传(运)输系统能力达到100t/h;

筛分破碎系统:筛分破碎红土镍原矿能力200t/h;

磨矿系统:处理红土镍矿原矿石1000t/d两条生产线合计2000t/d;

酸浸系统:浸出1000t/d两条生产线合计2000t/d;

(二)产品方案

生产出MHP沉淀、硫酸镁副产品

(三)工作制度

工作制度:采用连续工作制,年330天,每天3班,每班8小时。

(四)工艺流程

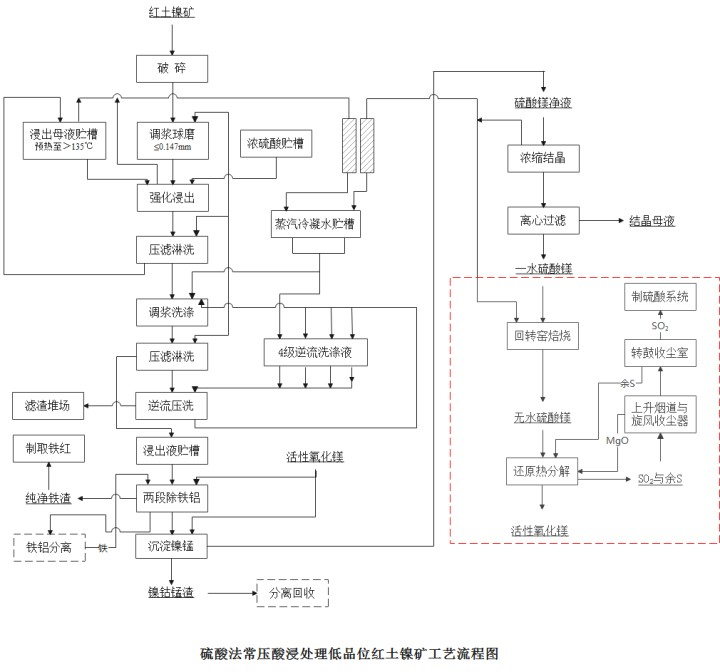

采用硫酸法常压酸浸工艺处理低品位红土镍矿,主体工艺流程为:常压酸浸—循环浸出—中和除铁铝—镍钴沉淀,生产出MHP沉淀,浸出液-蒸发结晶,获得硫酸镁副产品。

(五)主要设备

1、颚式破碎机

2、细碎圆锥破碎机

3、圆振筛

4、格子型球磨机,溢流型球磨机

5、旋流器组

6、恒温硫酸浸出槽

7、压滤淋洗系统

8、调浆洗涤、四级逆流洗涤浓密机

9、压滤洗涤、净化过滤系统

10、两段除铁铝系统

11、沉淀镍钴锰

12、浓缩结晶系统、离心机过滤

(六)工业生产浸出设备的解决方案

借鉴硫酸法钛白生产的酸解锅耐酸防腐耐高温的措施,搪瓷反应罐罐底可以做成椭圆形封头的结构,搪瓷设备能够在70%~100%硫酸240 ℃下使用,搪瓷层耐急冷急热冲击的性能以及对搪瓷反应罐的使用经验,研发了一种搪瓷加热装置,安装在浸出槽中,可通入热风对矿浆进行加热升温,也可通入冷风对矿浆进行冷却降温。搅拌机可以通过衬聚四氟乙烯进行保护,槽顶采用夹套平顶,既固定了搪瓷加热装置,也加强了槽顶强度。硫酸常压强化浸出的工艺条件都有了满足要求的措施,则可设计出硫酸常压强化浸出槽,就可以在工业上实施硫酸常压强化浸出工艺。

二、设计技术方案

(一)红土镍矿硫酸常压强化浸出新工艺流程总图如图所示。

(二)技术方案

1、工艺流程

根据红土镍矿的成因和成分的不同,可以简单地把红土矿分为褐铁矿和硅镁镍矿两种。褐铁矿型矿石含硅镁低、含铁高,适合氨浸和加压酸浸。硅镁镍矿适合常压酸浸。目前技术都比较成熟,国内外均有多条成熟的生产线。

本项目采用的工艺为常压酸浸,完整主要工艺流程为:原料经球磨制浆→加热常压酸浸→一步除铁→二步除铁→除杂→浓密机逆流洗涤→洗涤后的废渣中和→浓缩送尾矿库→上清滤液加碱产生氢氧化镍浆液→浓缩→洗涤→板框压滤→压滤后的氢氧化镍加硫酸溶解→萃取→电积镍。

矿石经过格筛进入中间矿仓,非常少量的块度大于300mm矿石采用人工处理后进入中间仓,中间仓下部出口接振动筛,筛上矿送颚式破碎机,将矿石破碎到30mm以下,破碎后矿石和筛下矿一起通过运输皮带送球磨工序。

球磨后矿浆直接送入浸出槽中加入硫酸浸出,控制一定的温度和酸度使得92%以上的镍、钴进入溶液,大部分镁和部分铁也进入溶液中。矿浆直接进行中和除铁,终点pH值控制在4.0左右,中和除杂后矿浆进入下一段洗涤工序。

根据工艺要求和矿浆特点,采用浓密逆流洗涤来进行中和后矿浆的洗涤和液固分离,洗涤水最后一级浓密机加入,溢流液进入上一级浓密洗涤,底流进入尾渣中和工序,第一级浓密机底流进入第二级浓密洗涤,以此类推。溢流液部分进入下一个中和除杂工序。

经过中和除杂和浓密洗涤后得到溶液含镍~1.7g/l,采用氢氧化钠溶液做为中和剂,反应时间2~3h,得到镍钴氢氧化物沉淀,镍、钴沉淀率>99%。沉淀后矿浆进入浓密机液固分离,底流压滤获得镍钴氢氧化物沉淀混合物滤饼。浓密机溢流液和压滤液返回主工序作为洗涤前液循环使用。滤饼用硫酸溶解,制得浓度比较高的硫酸镍、钴的溶液。

制得的溶液进入萃取车间,进行镍钴分离,进一步除杂,除杂后的硫酸镍溶液送电积车间生产电积镍。分离后的硫酸钴溶液生产碳酸钴。

2、 硫酸浸出液的后处理方法

(1)中和除铁铝

采用两段除铁方法,对含铝较低的红土镍矿,第一段中和到pH 2.0时大部分三价铁都已水解沉淀(也会夹带少量铝和镍),用硫酸反洗到pH 1.9~1.8,洗出镍和铝,得到比较纯净的氢氧化铁渣(用于生产铁红或送去炼铁)。第二段除铁控制pH 4.5~5.0,铁渣量已经很少,可作为第一段除铁的中和剂,将二段渣中的铝和镍溶解出来,铝在循环过程中不断积累,镍则往后开路,当铝积累到一定程度的时候,需要从二段铁渣中回收铝(铝铁分离已经有许多成功的方法)。如果红土镍矿中含铝很高,就必须在第一段除铁后再进行第二段除铝,第一段需要反洗出铝和镍,第二段也要反洗出镍,以减少镍的损失。

(2)水解沉淀镍、钴、铜、铬、锰、锌

采用氢氧化钠或者碳酸钠可以将镍、钴、铜、铬、锰、锌全都沉淀下来,但都会使最终的废液中含有钠离子,不利于连续作业回收镁。唯有采用活性氧化镁、氢氧化镁、碱式碳酸镁等镁盐做中和沉淀剂才能保证最终废液是纯净的硫酸镁溶液。

活性氧化镁沉淀镍跟氢氧化钠沉淀镍一样,沉淀物都呈悬浮状,沉降过滤速度都很慢,叠加式沉淀氢氧化镍的沉降速度快,而且沉淀的氢氧化镍过滤速度很快。

用活性氧化镁中和除铁的pH低,活性氧化镁可以溶解完,但是沉淀镍、锰的pH较高。基于此,在用活性氧化镁沉淀镍、钴、铜、铬、锰、锌时,控制较高的pH,可以将镍、锰全部沉淀,得到的氢氧化镍再用硫酸溶解一次,酸不溶物可以返回第一段除铁或者浸出工序。

3、三废治理与环境保护

废气:本项目生产过程中不产出有毒烟气,少量浸出除铁过程中的蒸汽经过冷凝吸收后返回工艺系统中循环使用。

废水:本项目生产中每天需要新水量2788m3,外排水主要是浸出渣和中和渣带走的水量,pH在11左右,性质稳定,重金属离子如铜、镍、锰等含量均小于0.1mg/L,工艺过程中需要大量水进行洗涤除镁,产生大量的含镁废水,通常的做法是采用加石灰乳将镁沉淀,除镁后的废水可回用至工艺流程中。

废渣:主要是酸浸尾渣和石膏。每生产一吨镍产生的酸性废渣约100吨(含水20%),采用加石灰中和处理后送尾矿库堆存。废水除镁的过程中产生的石膏和镁盐经浓缩后可直接送尾矿库堆存。

本项目设计中的废气、废水、废渣都已有相应的治理措施,不会对周围环境造成污染,因此对周围环境不会产生不利的影响。