采用水溶液氯化法替代传统的硝酸分银法处理炭浆工艺浸出金泥,生产出含量99.4%以上的合质金以及含量99.99%的电解银,反应过程中产生的酸性尾气通过两级喷淋洗涤塔尾气加碱吸收,达标排放,废水经过活性炭吸附——加碱搅拌中和——板框压滤,进一步在滤渣中回收有价金属金、银,滤液再经过一道活性炭吸附后排放到尾矿库中。高频炉烟尘通过64袋脉冲式布袋收尘器,回收熔炼炉中烟气中的尘,纯净的烟气排放到环境中。在炭浆工艺中产生的粉炭细颗粒炭以及没有活性的载金碳在一体化焚化炉中灰化,炭灰在翻转炉中加熔剂造渣,炼成合质金,挂电解,阳极泥返回水溶液氯化法系统,阴极银粉铸锭产生99.99%银锭。某公司通过工艺流程的优化,精益化管理,使金银的直收率达到99.39%,综合回收率达到99.99%以上,效益明显,值得推广。

其工艺流程图见图1。

图1 硝酸法处理浸出金泥流程

目前,国内炭浆厂的浸出金泥大部分采用的都是硝酸法,该方法的工艺过程是,浸出金泥加硝酸预处理,把金泥中的铅、铜、银、锌等溶于硝酸的元素分离出去,剩余的金和二氧化硅等硝酸不溶物通过高频炉或者中频炉加熔剂火法熔炼得到合质金,银则加入氯化钠以氯化银的形式通过铁粉或者锌粉置换,粗银粉熔炼成阳极板电解精炼,阳极泥再加硝酸分银,该工序虽然投资少,技术要求简单,但是操作工人劳动强度大,作业环境非常恶劣,金银的直收率低,合质金的品位低,一般含量在85%~95%,合质金中的银回收率非常低,效益以及效率低下。经过领导和技术人员的努力,决定淘汰硝酸法处理浸出金泥的工艺流程,采用水溶液氯化法——控制电位选择性的还原浸出金泥中的金。氯化法处理炭浆工艺浸出金泥工艺流程图见图2。

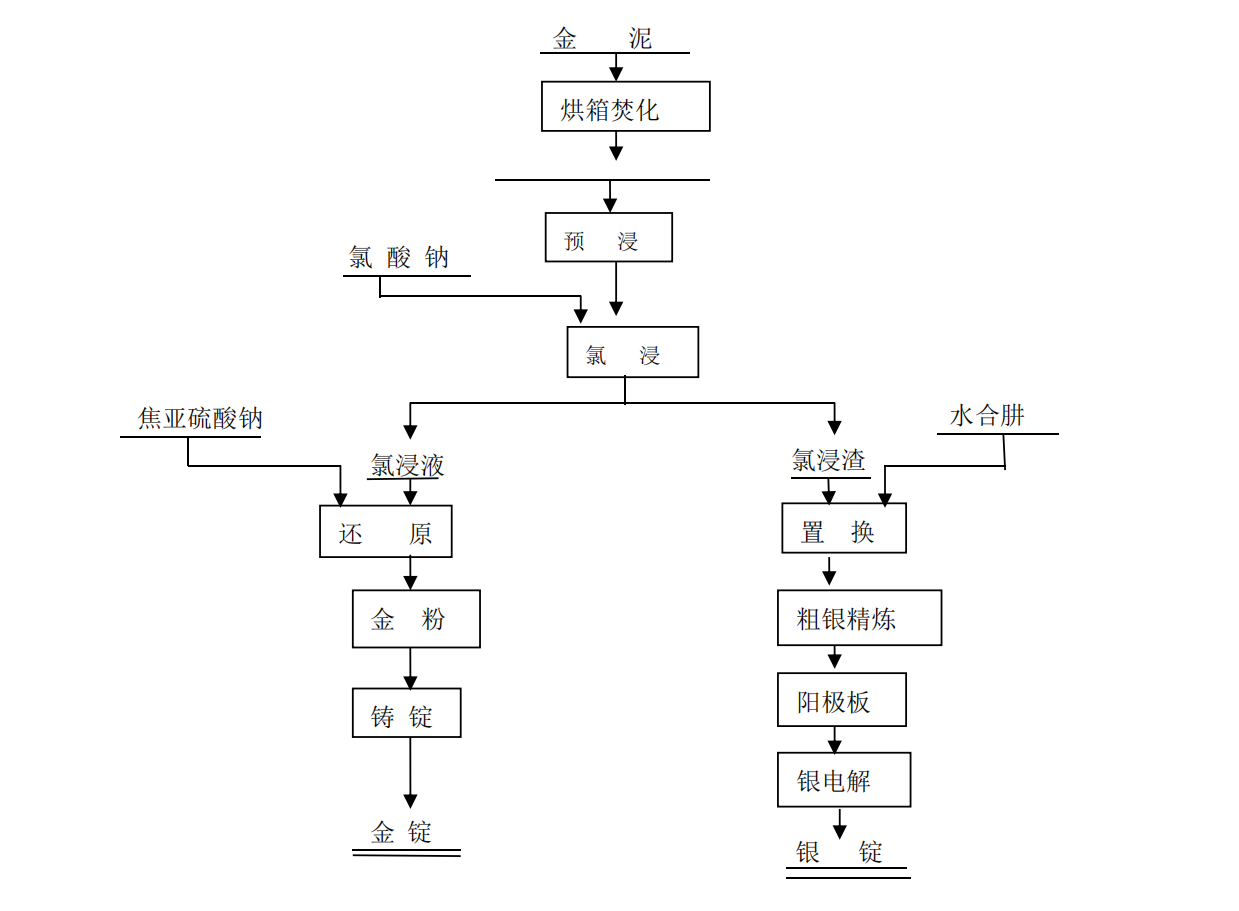

图2 氯化法处理浸出金泥工艺流程

该公司把硝酸法处理浸出金泥改造为氯化法去,又称为:水溶液氯化、控制电极电位选择性还原提金法。

该方法使用的原理是使用盐酸、氯化物溶金,生产出氯金酸溶液,然后通过控制溶液电极电位选择性还原出纯金粉。该方法优点:由于控电氯化除去了金泥中绝大部分杂质,水溶液氯化产出的含金溶液杂质较少,再选择性还原金,金产品质量很高,可达99.99~99.999%。

在有氧化还原反应的湿法冶金过程中,利用体系各组分的氧化还原电位的差异控制系统电位变化,就能达到预期的浸出目的。在酸性水溶液中加入氯酸钠,可很容易使体系电位升高。在浸出过程控制物料和氧化剂的加入量及加入速度,就可以控制体系电位,合理地确定浸出工艺条件,达到工艺过程的要求。

在氯化过程中,贱金属首先溶解。以硫酸盐形态存在的铅一般不溶,只有在高温及氯化物浓度很高的介质中,极少部分铅与氯化物形成可溶性的五氯铅酸络离子[5],溶解温度降低时重新转为硫酸盐存在于渣中。所以铅的存在对体系电位无很大影响,但铜、锌、锑等溶解形成氯化物,对溶液电位有一定的影响。随溶液中的Cl2、HClO浓度增大, 电位随之升高,金的浸出率也将不断提高,最后完全溶解,进入到溶液中。

银以氯化银的形式进入氯浸渣,氯浸渣经过水合肼和氢氧化钠混合溶液还原,形成粗银粉,烘干以后加硼砂、碳酸钠熔剂熔炼成粗银,浇铸成阳极板,进行银电解精炼。电解银粉熔铸成15kg标准银锭,阳极泥则返回氯化浸出系统中二次氯浸回收黄金。

氯化法处理炭浆工艺浸出金泥现场见图3、图4。

图3 氯化法处理浸出金泥布置图1

图4 氯化法处理浸出金泥布置图2

氯化法处理浸出金泥的过程中,产生一定量的酸性废水,酸性废水通过一道4槽串联活性炭吸附槽吸附,吸附后的废水加氢氧化钠搅拌中和,中和后的矿浆通过10m2板框压滤机压滤,压滤渣返回氯化法系统回收金银,中性过滤水再通过活性炭二次吸附之后排放至尾矿库。经过处理,该水中金银的化验结果见表1。

图5 中和废水综合处理回收有价金属金、银流程

|

表1 中和废水分析结果 |

|||

|

序号 |

分析结果 |

备注 |

|

|

Au(g/m³) |

Ag(g/m³) |

取样时间 |

|

|

1 |

<0.01 |

<0.01 |

4.2 |

|

2 |

<0.01 |

<0.01 |

6.8 |

|

3 |

<0.01 |

<0.01 |

6.2 |

|

4 |

<0.01 |

<0.01 |

7.1 |

氯化渣经过水合肼还原以后在烘干箱中烘干、然后加硼砂、萤石、碳酸钠、硝酸钾等熔剂在翻转高频炉熔炼,一般熔炼过程中,熔化以后再保持20~30分钟的时间,利用金属小液滴的相似相溶原理,形成合金与渣的彻底分离,熔炼后以后的熔体倒入锥形的蹲模中,合金沉入锥底部,玻璃状的渣浮在液面上,等冷却以后彻底分离渣和合金,合金的主要成分是银,含量在98%以上,彻底烟尘通过64袋脉冲式布袋收尘器回收含有贵金属的烟尘,滤袋的孔径是400目。

DMC型脉冲式布袋收尘器的示意图见图7。

图7 脉冲式布袋收尘器示意图

含尘气体由灰斗上部进风口进入后,在挡风板的作用下,气流向上流动,流速降低,部分大颗粒粉尘由于惯性力的作用被分离出来落入灰斗。含尘气体进入中箱体经滤袋的过滤净化,粉尘被阻留在滤袋的外表面,净化后的气体经滤袋口进入上箱体,由出风口排出。

随着滤袋表面粉尘不断增加,除尘器进出口压差也随之上升。当除尘器阻力达到设定值时,控制系统发出清灰指令,清灰系统开始工作。首先电磁阀接到信号后立即开启,使小膜片上部气室的压缩空气被排放,由于小膜片两端受力的改变,使被小膜片关闭的排气通道开启,大膜片上部气室的压缩空气由此通道排出,大膜片两端受力改变,使大膜片动作,将关闭的输出口打开,气包内的压缩空气经由输出管和喷吹管喷入袋内,实现清灰。当控制信号停止后,电磁阀关闭,小膜片、大膜片相继复位,喷吹停止。

脉冲式布袋除尘器具有以下技术特点:

1、采用淹没式脉冲阀,启闭迅速,自身阻力小,对于6米~8米长的滤袋,喷吹压力仅0.15~0.3MPa, 就能获得良好的清灰效果。

2、清灰能力强。清灰时滤袋表面获得的加速度远远大于其它类型的袋式除尘器,清灰均匀,效果好。

3、过滤负荷高。因有强力清灰的保障,即使除尘器在较高的过滤风速下运行,其阻力也不会过高,一般为1200~1500Pa,与反吹风除尘器相比,同等过滤面积,脉冲袋式除尘器有更大的处理风量。

4、检查和更换滤袋方便。滤袋的安装和换袋方便,无需绑扎。操作人员无需进入箱体内部,操作环境好。

5、设备造价低。由于过滤负荷高,处理相同烟气量所需过滤面积小于反吹风袋式除尘器,因而设备紧凑,占地面积小。

6、先进的控制技术。以PLC可编程控制器为主机的控制系统对除尘器清灰、进口烟气温度、清灰压力等运行参数进行实时控制,功能齐全,稳定可靠。

低压脉冲袋式除尘器技术性能主要还体现在处理风量、出口含尘浓度、设备阻力及滤袋的使用寿命等几个方面。

1、处理风量。低压脉冲袋式除尘器能处理较大风量的粉尘从而减少过滤面积,使设备小型化,节省投资。在满足除尘对象的情况下,可根据清灰方式、粉尘性质、滤袋材质等确定适宜的过滤风速。

2、出口含尘浓度。低压脉冲袋式除尘器具有较高的除尘效率,出口含尘浓度完全能满足国家规定的排放标准,甚至可达到10mg/m³以下。

脉冲式布袋收尘器可以回收经过高频炉所有含尘烟气,其工艺流程图见图8。

图8 布袋收尘器回收烟尘流程图

图9 布袋收尘器现场图片